Dung sai cơ khí là yếu tố then chốt giúp đảm bảo độ chính xác cho các chi tiết gia công. Nó xác định giới hạn sai lệch cho phép giữa kích thước thực tế và kích thước thiết kế, giúp sản phẩm đáp ứng yêu cầu kỹ thuật mà vẫn tối ưu chi phí sản xuất. Cùng Taikan khám phá chi tiết về dung sai cơ khí trong bài viết dưới đây!

Dung sai cơ khí là gì?

Dung sai cơ khí là phạm vi sai lệch cho phép so với kích thước thiết kế ban đầu, đảm bảo độ chính xác cần thiết trong quá trình gia công. Tùy vào yêu cầu kỹ thuật, dung sai có thể áp dụng cho nhiều yếu tố khác nhau như kích thước (mm), nhiệt độ (°C), độ ẩm (g/m³)…

Trong lĩnh vực gia công cơ khí, đặc biệt khi sử dụng máy CNC, dung sai chủ yếu liên quan đến các thông số như kích thước tuyến tính, góc hoặc các đặc tính vật lý khác. Bất kể đơn vị đo lường nào, dung sai luôn quy định khoảng giá trị chấp nhận được so với kích thước danh nghĩa để đảm bảo độ chính xác của sản phẩm.

Khi thiết kế và gia công, dung sai đóng vai trò quan trọng trong việc xác định giới hạn sai lệch cho phép, giúp các bộ phận lắp ghép chính xác và duy trì chức năng hoạt động hiệu quả. Kỹ sư thiết kế sẽ lựa chọn mức dung sai phù hợp dựa trên yêu cầu về công năng, tính thẩm mỹ và khả năng tương thích giữa các chi tiết.

Dung sai cơ khí được chia thành nhiều loại, mỗi loại có vai trò riêng, bao gồm: dung sai đơn, dung sai hình học, dung sai giới hạn, dung sai song phương và dung sai lắp ghép. Việc hiểu rõ từng loại giúp đảm bảo sản phẩm đạt tiêu chuẩn kỹ thuật và tối ưu hóa quy trình sản xuất.

Xem thêm: Tìm hiểu về gia công CNC chi tiết nhôm

Vai trò của dung sai cơ khí

Trong ngành sản xuất cơ khí, dung sai cơ khí giữ vai trò then chốt trong việc đảm bảo độ chính xác và khả năng lắp ráp của các chi tiết. Một sản phẩm được gia công đạt chuẩn không chỉ cần đúng kích thước theo bản vẽ mà còn phải có dung sai phù hợp để vận hành ổn định trong thực tế.

Nếu dung sai quá chặt, việc gia công trở nên khó khăn, tốn nhiều thời gian và chi phí sản xuất cao hơn. Ngược lại, dung sai quá lỏng có thể khiến sản phẩm không đáp ứng các yêu cầu kỹ thuật, dẫn đến sai lệch trong lắp ráp hoặc làm giảm tuổi thọ của thiết bị.

Do đó, kiểm soát dung sai cơ khí hợp lý không chỉ giúp tối ưu hiệu suất gia công, giảm tỷ lệ lỗi mà còn tiết kiệm chi phí sản xuất và đảm bảo chất lượng sản phẩm đầu ra.

Phân loại dung sai cơ khí

Để đảm bảo độ chính xác trong gia công, việc nắm rõ từng loại dung sai cơ khí là rất quan trọng. Điều này giúp dễ dàng tính toán sai số cho phép và tối ưu quy trình sản xuất.

1. Dung sai đơn phương và dung sai song phương

- Dung sai đơn phương chỉ cho phép sai lệch theo một hướng (tăng hoặc giảm) so với kích thước danh nghĩa. Ví dụ: 1,5 mm +0.000/-0.005 có nghĩa là kích thước lớn nhất có thể đạt 1,505 mm, nhưng không được nhỏ hơn 1,5 mm.

- Dung sai song phương cho phép sai lệch theo cả hai hướng, giúp quá trình gia công linh hoạt hơn và dễ kiểm soát chất lượng.

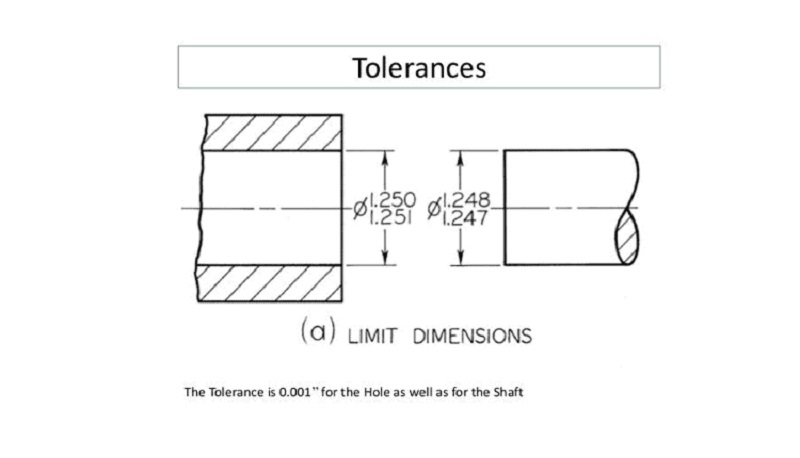

2. Dung sai giới hạn

Dung sai giới hạn quy định khoảng giá trị kích thước có thể chấp nhận, bao gồm giới hạn trên (kích thước tối đa) và giới hạn dưới (kích thước tối thiểu). Ví dụ: nếu dung sai là 0,55 – 0,65 mm, sản phẩm chỉ đạt tiêu chuẩn khi kích thước nằm trong khoảng này.

3. Dung sai hình học

Dung sai hình học không chỉ kiểm soát kích thước mà còn đảm bảo độ chính xác về hình dạng và vị trí của chi tiết. Nó bao gồm các yếu tố như độ phẳng, độ đồng tâm, độ vuông góc và độ thẳng hàng.

Hệ thống GD&T (Geometric Dimensioning and Tolerancing) là phương pháp tiêu chuẩn được sử dụng phổ biến để xác định và kiểm soát dung sai hình học trong sản xuất hiện đại.

4. Dung sai lắp ghép

Dung sai cơ khí này áp dụng khi các chi tiết cần kết hợp chính xác với nhau, chẳng hạn như đai ốc – bu lông hay pittông – xi lanh. Nó đảm bảo các bề mặt lắp ghép phù hợp với nhau, giúp bộ phận hoạt động hiệu quả và ổn định trong hệ thống.

Xem thêm: Hướng dẫn chọn cấu hình máy phay CNC phù hợp với nhu cầu sản xuất

Ảnh hưởng của dung sai cơ khí đến chất lượng sản phẩm

Dung sai cơ khí đóng vai trò then chốt trong việc đảm bảo chất lượng sản phẩm. Khi được kiểm soát hợp lý, dung sai giúp các chi tiết đạt độ chính xác cao, dễ dàng lắp ráp và vận hành trơn tru. Ngược lại, nếu dung sai không phù hợp, sản phẩm có thể gặp nhiều vấn đề trong quá trình sản xuất và sử dụng.

1. Ảnh hưởng đến độ chính xác của sản phẩm

- Dung sai quá chặt yêu cầu máy móc hiện đại và quy trình kiểm tra nghiêm ngặt, làm tăng chi phí sản xuất.

- Dung sai quá lỏng có thể gây sai số lớn, khiến sản phẩm không đạt yêu cầu kỹ thuật hoặc gặp khó khăn khi lắp ráp.

2. Ảnh hưởng đến độ bền và tuổi thọ sản phẩm

- Khi dung sai không đảm bảo, chi tiết có nguy cơ bị biến dạng, nứt gãy hoặc hao mòn nhanh trong quá trình sử dụng.

- Điều này không chỉ làm giảm chất lượng tổng thể mà còn ảnh hưởng đến tuổi thọ của sản phẩm.

3. Tác động đến quá trình lắp ráp

- Dung sai không chính xác có thể khiến các chi tiết không ăn khớp với nhau, làm giảm hiệu suất vận hành và độ bền của sản phẩm.

- Đặc biệt trong các cơ cấu chuyển động như trục – bạc đỡ hoặc pittông – xi lanh, sai lệch dung sai có thể gây ma sát quá mức hoặc làm cho chi tiết bị lỏng lẻo, dẫn đến hao mòn nhanh.

4. Gia tăng tỷ lệ phế phẩm và chi phí sản xuất

- Dung sai không phù hợp làm tăng số lượng sản phẩm lỗi, dẫn đến lãng phí nguyên vật liệu.

- Việc phải sửa chữa hoặc sản xuất lại không chỉ làm đội chi phí mà còn ảnh hưởng đến tiến độ giao hàng.

Kiểm soát dung sai chặt chẽ là yếu tố quan trọng giúp tối ưu chi phí, nâng cao chất lượng sản phẩm và đảm bảo hiệu quả sản xuất.

Cách thể hiện dung sai cơ khí trên bản vẽ kỹ thuật

Trong bản vẽ kỹ thuật, dung sai cơ khí được biểu diễn theo hai cách chính: dung sai hình học và dung sai kích thước. Mỗi cách thể hiện đều giúp kiểm soát độ chính xác của chi tiết trong quá trình gia công và lắp ráp.

1. Dung sai hình học trên bản vẽ

Dung sai hình học dùng để kiểm soát các yếu tố quan trọng của chi tiết như:

- Hình dạng: Độ phẳng, độ tròn, độ song song…

- Hướng: Độ vuông góc, độ nghiêng…

- Vị trí: Độ đồng tâm, độ đối xứng…

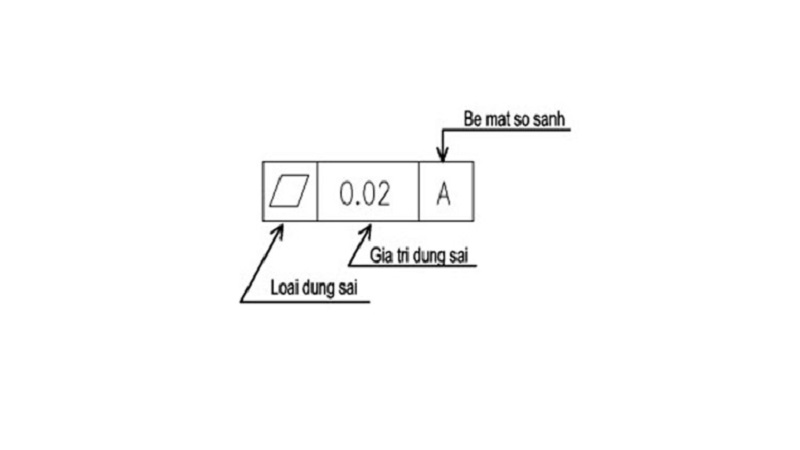

Theo tiêu chuẩn TCVN 5906:1995, dung sai hình học được ký hiệu trong một khung chữ nhật gồm nhiều ô, với quy tắc sắp xếp như sau:

- Ô thứ nhất: Ký hiệu dung sai theo quy ước.

- Ô thứ hai: Giá trị sai lệch (cùng đơn vị với kích thước danh nghĩa). Nếu áp dụng cho đường kính hoặc trục, ký hiệu “Φ” sẽ được thêm vào trước giá trị.

- Ô thứ ba: Ký hiệu chuẩn (nếu có), biểu thị bằng chữ in hoa.

Quy tắc thể hiện dung sai hình học:

- Sử dụng đường nét liền mảnh để kết nối khung dung sai với yếu tố cần kiểm soát.

- Mũi tên hoặc tam giác tô kín chỉ vào phần tử liên quan.

- Nếu dung sai áp dụng cho đường trục hoặc mặt phẳng đối xứng, sử dụng đường kích thước kéo dài.

- Nếu không thể nối trực tiếp khung dung sai với chi tiết, ký hiệu chuẩn sẽ được thay thế bằng chữ in hoa trong hình chữ nhật.

- Khi dung sai áp dụng cho một chiều dài nhất định, giá trị độ dài sẽ ghi sau trị số dung sai, ngăn cách bằng dấu “〃”.

2. Dung sai kích thước trên bản vẽ chi tiết

Dung sai kích thước thường được biểu diễn theo ba cách phổ biến:

- Kích thước danh nghĩa kèm miền dung sai và cấp chính xác: Ví dụ: Φ50n7, Φ120H8.

- Kích thước danh nghĩa kèm sai lệch trên và sai lệch dưới: Nếu một trong hai giá trị sai lệch bằng 0, có thể lược bỏ số 0.

- Kích thước danh nghĩa với sai lệch đối xứng: Nếu sai lệch trên và dưới có giá trị bằng nhau, thể hiện dưới dạng: 50 ± 0.02.

Dung sai cơ khí là yếu tố then chốt trong thiết kế và gia công, giúp đảm bảo độ chính xác của các chi tiết cũng như khả năng lắp ráp hoàn hảo trong hệ thống. Việc kiểm soát dung sai theo tiêu chuẩn không chỉ góp phần nâng cao chất lượng sản phẩm mà còn giúp tối ưu quy trình sản xuất, hạn chế sai sót và tiết kiệm chi phí.

Để cập nhật thêm nhiều kiến thức bổ ích về máy CNC và thông tin liên quan đến ngành gia công cơ khí, đừng quên theo dõi trang Taikan ngay hôm nay!

NHÀ PHÂN PHỐI ĐỘC QUYỀN THƯƠNG HIỆU TAIKAN TẠI VIỆT NAM

- Trụ Sở Chính TLT – Hồ Chí Minh:

197 Võ Văn Bích, X. Tân Thạnh Đông, H. Củ Chi, TP. HCM

- Chi Nhánh TLT – Hà Nội:

Km 6 Võ Văn Kiệt, Thôn Đoài, X. Nam Hồng, H. Đông Anh, Thủ đô Hà Nội

- Chi nhánh TLT – Bắc Ninh:

Đ. Lê Thái Tổ, P. Võ Cường, TP. Bắc Ninh (Kế bên Honda, đối diện Toyota)

- Hotline: 1900.98.99.06