Định vị chi tiết gia công là bước quan trọng giúp cố định phôi một cách chắc chắn, đảm bảo sản phẩm đạt độ chính xác theo yêu cầu. Tùy vào đặc điểm gia công, có nhiều phương pháp định vị khác nhau, mỗi phương pháp đều có những ưu nhược điểm riêng. Trong bài viết này, Taikan sẽ cùng bạn khám phá chi tiết về các kỹ thuật định vị, giúp tối ưu quá trình gia công và nâng cao chất lượng sản phẩm.

Định vị chi tiết gia công là gì?

Định vị chi tiết gia công là quá trình cố định và xác định chính xác vị trí của phôi trong suốt quá trình gia công, nhằm đảm bảo sản phẩm đạt độ chính xác cao và đồng đều. Mục tiêu của việc định vị là giữ cho chi tiết ổn định, không bị xê dịch hay biến dạng khi thực hiện các công đoạn gia công tiếp theo.

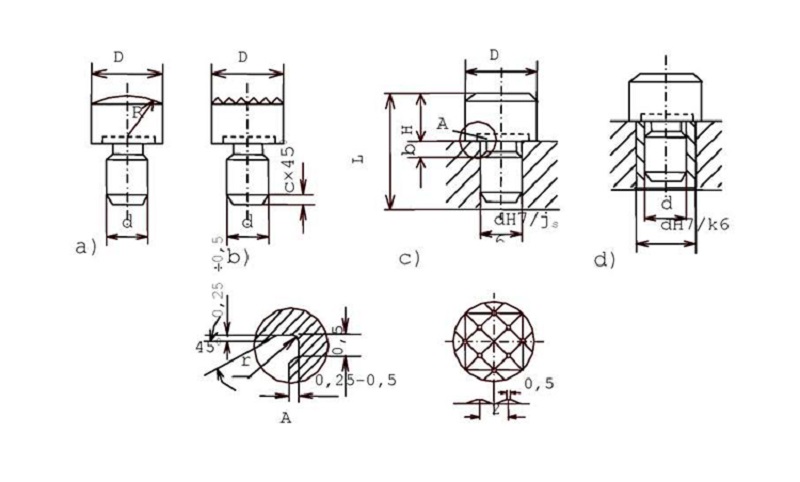

Việc định vị chi tiết gia công chính xác giúp nâng cao chất lượng sản phẩm, giảm thiểu sai số và đáp ứng các yêu cầu kỹ thuật theo bản vẽ thiết kế. Các phương pháp định vị phổ biến bao gồm sử dụng chốt định vị, bệ đỡ hoặc các dụng cụ chuyên dụng, nhằm đảm bảo phôi luôn được giữ đúng vị trí trong suốt quá trình sản xuất.

Nguyên tắc định vị chi tiết trong gia công

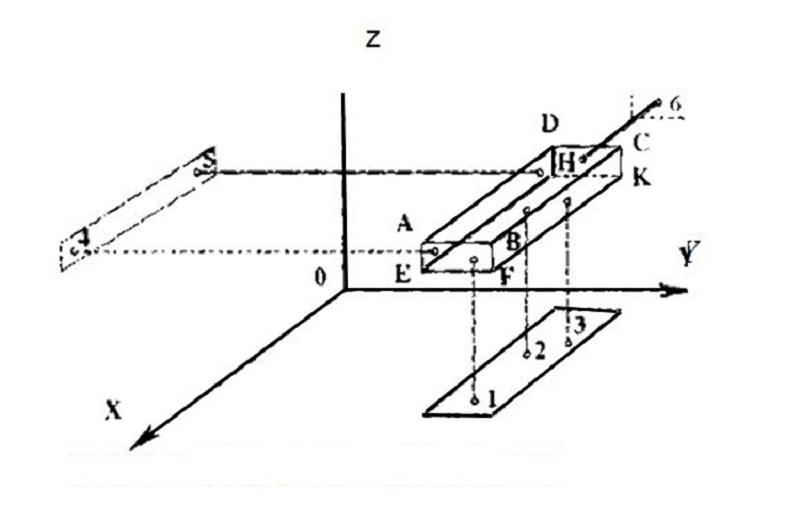

Một vật rắn tuyệt đối trong không gian có tổng cộng 6 bậc tự do chuyển động. Hãy xét một khối lập phương được đặt trong hệ tọa độ Đề-các:

Mặt phẳng Oxy giới hạn 3 bậc tự do:

– Điểm 1: Ngăn chặn chuyển động tịnh tiến theo trục OZ.

– Điểm 2: Hạn chế chuyển động quay quanh trục OX.

– Điểm 3: Hạn chế chuyển động quay quanh trục OY.

Mặt phẳng Oyz kiểm soát 2 bậc tự do:

– Điểm 4: Hạn chế chuyển động tịnh tiến theo trục OX.

– Điểm 5: Ngăn chặn chuyển động quay quanh trục OZ.

Lưu ý: Khoảng cách giữa điểm 3 và điểm 4 càng lớn, chi tiết càng có độ cứng vững cao hơn.

Mặt phẳng Oxz giới hạn thêm 1 bậc tự do:

– Điểm 6: Ngăn chặn chuyển động tịnh tiến theo trục OY.

Các phương pháp định vị chi tiết gia công phổ biến nhất

Hai phương pháp phổ biến trong định vị chi tiết gia công bao gồm:

Phương pháp tự động đạt kích thước

Phương pháp này được ứng dụng rộng rãi trong sản xuất hàng loạt và các sản phẩm có số lượng lớn. Bằng cách sử dụng các cơ cấu định vị chi tiết gia công trong đồ gá, phương pháp này giúp xác định chính xác vị trí của chi tiết gia công, dụng cụ cắt và máy.

Ưu điểm:

– Đảm bảo độ chính xác cao, không phụ thuộc vào tay nghề của người vận hành.

– Quá trình gá đặt nhanh chóng, nâng cao hiệu suất sản xuất.

Hạn chế:

– Chỉ phù hợp với sản xuất số lượng lớn, không thích hợp với các phôi có dung sai lớn.

– Nếu dụng cụ cắt bị mài mòn nhanh, việc điều chỉnh thường xuyên có thể ảnh hưởng đến độ chính xác và làm tăng chi phí sản xuất.

Xem thêm: Hướng dẫn sử dụng máy tiện CNC siêu dễ cho người mới bắt đầu

Phương pháp rà gá

Phương pháp này được sử dụng phổ biến trong sản xuất đơn chiếc, chế tạo thử hoặc sửa chữa. Người vận hành có thể rà gá trực tiếp trên máy hoặc dựa vào các dấu vạch được thiết lập trước. Một số dụng cụ hỗ trợ trong quá trình rà gá gồm:

- Bàn máy

- Mũi rà

- Đồng hồ so

- Hệ thống đo quang học

Ưu điểm:

– Đảm bảo độ chính xác nhanh (tùy thuộc vào tay nghề người thực hiện).

– Không bị ảnh hưởng bởi độ mòn của dao cắt.

– Có thể gia công các phôi có sai số chế tạo lớn.

– Quy trình gá đặt đơn giản, không cần dụng cụ phức tạp.

Hạn chế:

– Phụ thuộc nhiều vào kinh nghiệm của người vận hành, có thể gây khó khăn cho công nhân ít kinh nghiệm.

– Độ chính xác không ổn định nếu tay nghề người thực hiện chưa cao.

– Năng suất thấp hơn so với phương pháp tự động đạt kích thước.

Quy trình định vị chi tiết trong gia công

Quy trình định vị chi tiết gia công thường bao gồm hai bước quan trọng:

1. Xác định vị trí chi tiết

Đây là bước đầu tiên nhằm xác lập vị trí chính xác của chi tiết so với dụng cụ cắt trước khi gia công. Việc định vị chi tiết gia công đúng sẽ tạo ra sự liên kết chính xác giữa chi tiết và máy móc, giúp đảm bảo độ chính xác trong quá trình gia công.

2. Cố định chi tiết

Sau khi hoàn thành việc định vị chi tiết gia công, chi tiết cần được kẹp chặt để tránh sự dịch chuyển hoặc rung lắc dưới tác động của lực cắt và các yếu tố bên ngoài. Bước này giúp chi tiết luôn giữ nguyên vị trí trong suốt quá trình gia công, đảm bảo chất lượng sản phẩm ổn định.

Lưu ý quan trọng: Người vận hành cần thực hiện đúng thứ tự: định vị trước – kẹp chặt sau. Nếu thực hiện ngược lại hoặc bỏ qua một trong hai bước, độ chính xác của sản phẩm có thể bị ảnh hưởng, làm giảm chất lượng gia công.

Mặt phẳng chuẩn cho định vị chi tiết

Khi thực hiện định vị chi tiết gia công, người vận hành cần hiểu rõ các mặt phẳng chuẩn sau:

1. Các mặt phẳng chuẩn định vị

- Mặt chuẩn chính: Là bề mặt có 3 điểm dùng để cố định và xác định vị trí chính của chi tiết.

- Mặt chuẩn dẫn hướng: Gồm 2 điểm, giúp định hướng chi tiết trong quá trình gia công.

- Mặt chuẩn chặn: Chỉ có 1 điểm, giúp giới hạn sự di chuyển của chi tiết.

2. Định vị đối với chi tiết có dạng tròn xoay

- Mặt chuẩn chính:

- Nếu sử dụng mặt trụ, cần có 4 điểm định vị.

- Nếu sử dụng mặt đầu, cần có 3 điểm định vị.

- Mặt chuẩn dẫn hướng: Sử dụng mặt trụ với 2 điểm định vị (trong trường hợp mặt chuẩn chính có 3 điểm định vị).

- Mặt chuẩn chặn: Có 1 điểm định vị (khi mặt chuẩn chính sử dụng 4 điểm).

Lưu ý quan trọng:

– Khoảng cách giữa các điểm định vị chi tiết gia công càng lớn thì chi tiết càng ổn định.

– Mặt chuẩn chính nên có diện tích rộng để đảm bảo độ chính xác.

– Mặt chuẩn dẫn hướng nên thiết kế dạng dài và hẹp để tăng hiệu quả định hướng.

– Mặt chuẩn chặn cần có diện tích nhỏ để thuận tiện trong quá trình định vị.

Xem thêm: Top 10 máy phay CNC Fanuc đáng mua nhất

Tầm quan trọng của định vị chi tiết gia công chính xác

Việc định vị chi tiết gia công có thể được thực hiện bằng nhiều loại đồ gá khác nhau, tùy thuộc vào hình dạng và kích thước cụ thể của từng chi tiết. Định vị chi tiết gia công chính xác đóng vai trò quan trọng bởi vì:

- Giúp kiểm soát chặt chẽ các sai số về kích thước và hình dáng hình học, đảm bảo sản phẩm đạt tiêu chuẩn kỹ thuật.

- Lựa chọn phương pháp định vị phù hợp với từng loại chi tiết giúp tối ưu hóa quá trình sản xuất, đồng thời đảm bảo độ chính xác và tính thẩm mỹ của sản phẩm.

- Giảm thời gian gia công so với việc sử dụng đồ gá đa năng, từ đó cải thiện năng suất và hiệu quả sản xuất.

Việc định vị chi tiết gia công một cách chính xác và hiệu quả có ý nghĩa quan trọng trong quá trình sản xuất. Không chỉ đảm bảo chất lượng và độ chính xác của sản phẩm, quá trình định vị đúng còn giúp rút ngắn thời gian gá đặt, tăng hiệu suất làm việc và tối ưu chi phí sản xuất cho doanh nghiệp.

Để cập nhật thêm nhiều kiến thức bổ ích về định vị chi tiết gia công và máy CNC, đừng quên theo dõi trang Taikan ngay hôm nay!

NHÀ PHÂN PHỐI ĐỘC QUYỀN THƯƠNG HIỆU TAIKAN TẠI VIỆT NAM

- Trụ Sở Chính TLT – Hồ Chí Minh:

197 Võ Văn Bích, X. Tân Thạnh Đông, H. Củ Chi, TP. HCM

- Chi Nhánh TLT – Hà Nội:

Km 6 Võ Văn Kiệt, Thôn Đoài, X. Nam Hồng, H. Đông Anh, Thủ đô Hà Nội

- Chi nhánh TLT – Bắc Ninh:

Đ. Lê Thái Tổ, P. Võ Cường, TP. Bắc Ninh (Kế bên Honda, đối diện Toyota)

- Hotline: 1900.98.99.06