Tiêu chuẩn độ nhám bề mặt CNC là một yếu tố quan trọng trong quá trình gia công cơ khí chính xác. Điều này không chỉ ảnh hưởng đến chất lượng sản phẩm cuối cùng mà còn đặt ra các yêu cầu cao về độ chính xác và hiệu suất của máy CNC. Trong bài viết này, chúng ta sẽ tìm hiểu về các tiêu chuẩn quan trọng liên quan đến độ nhám bề mặt CNC trong quá trình gia công cơ khí chính xác.

Độ nhám bề mặt CNC là gì?

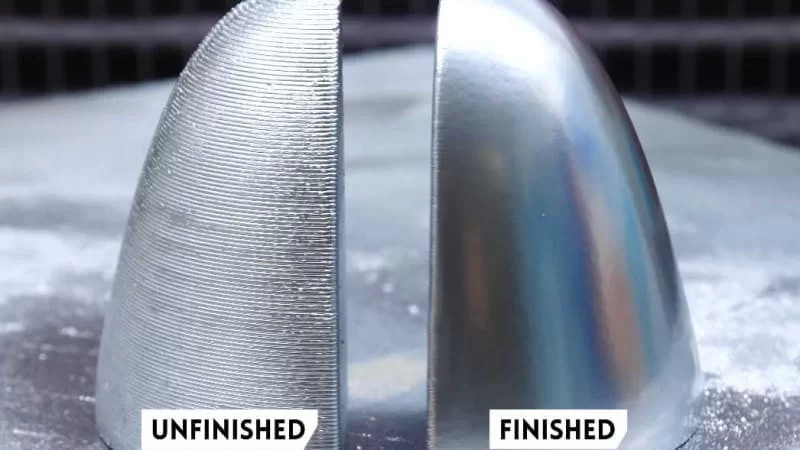

Độ nhám bề mặt CNC là một chỉ số đo lường chất lượng của bề mặt sản phẩm sau khi gia công bằng máy CNC. Quá trình gia công CNC thường sử dụng các dao cắt chính xác được điều khiển bởi máy tính để tạo ra các chi tiết phức tạp với độ chính xác cao. Tuy nhiên, độ nhám bề mặt là một yếu tố quan trọng ảnh hưởng đến chất lượng cuối cùng của sản phẩm.

Độ nhám bề mặt được đo bằng các thang đo chuyên dụng như Ra hoặc Rz, đo lường các biến động và dao động trên bề mặt sản phẩm. Một giá trị độ nhám thấp thường tương ứng với một bề mặt mịn và chất lượng cao, trong khi giá trị cao hơn có thể chỉ ra một bề mặt không đồng đều và có thể ảnh hưởng đến tính chất hoạt động của sản phẩm.

Để đạt được độ nhám bề mặt mong muốn, quá trình gia công CNC yêu cầu sự kiểm soát cẩn thận về các yếu tố như tốc độ cắt, độ sâu cắt, nguyên vật liệu, và loại dao cắt được sử dụng. Điều này đảm bảo rằng sản phẩm cuối cùng sẽ có chất lượng bề mặt đáp ứng yêu cầu kỹ thuật và tiêu chuẩn chất lượng. Độ nhám bề mặt là một tiêu chí quan trọng giúp đánh giá sự hoàn thiện và hiệu suất của các chi tiết gia công bằng máy CNC trong nhiều lĩnh vực công nghiệp khác nhau.

Xem thêm: Tìm hiểu 3 phần mềm mô phỏng CNC phổ biến nhất hiện nay

Thông số độ nhám bề mặt CNC

Độ nhám bề mặt CNC thường được đánh giá dựa trên độ nhấp nhô của profin, độ nhấp nhô này được hình thành ngay giữa giao tuyến của bề mặt và mặt phẳng vuông góc với bề mặt thực. Theo đó, thông số độ nhám bề mặt CNC thường bao gồm độ nhám trung bình Ra và chiều cao nhấp nhô Rz.

Trước khi tìm hiểu về thông số Ra và Rz, có một số thuật ngữ liên quan đến độ nhám bề mặt mà chúng ta cũng nên nghiên cứu để hiểu rõ:

- Chiều dài tiêu chuẩn (L): Chiều dài L được lấy mẫu dựa trên bề mặt chi tiết cần đo. Tùy thuộc vào mức độ thô hoặc tinh của bề mặt mà từ đó chiều dài tiêu chuẩn có kích thước ngắn hay dài. Theo đó, khi chiều dài càng ngắn thì bề mặt sẽ càng nhẵn, ngược lại, khi chiều dài tiêu chuẩn càng dài thì bề mặt càng nhám.

- Đường trung bình (M): Thường được dùng để đo độ lệch của các nhấp nhô trên đường biên dạng. Đường trung bình được xác định bằng tổng bình phương độ chênh lệch của đỉnh nhấp nhô so với đường này nhỏ nhất.

Sau khi đã hiểu rõ về chiều dài tiêu chuẩn và đường trung bình, ta sẽ dễ dàng hơn khi tiếp cận thông tin liên quan đến:

- Độ nhám trung bình (Ra): Đây là giá trị trung bình tuyệt đối của profin trong chiều dài tiêu chuẩn (L). Thông số này thường được dùng để đánh giá độ nhám của bề mặt từ cấp 5 đến cấp 11.

- Chiều cao trung bình (Rz): Đây là giá trị trung bình của tổng giá trị tuyệt đối của 5 đáy thấp nhất (ki) và 5 đỉnh cao nhất (ti) trong chiều dài tiêu chuẩn. Vì vậy, chiều cao trung bình Rz thường được dùng để đánh giá độ nhám bề mặt CNC từ cấp 1 đến cấp 5 và từ cấp 13 đến cấp 14.

Tiêu chuẩn và cấp độ của độ nhám bề mặt CNC

Căn cứ vào TCVN 2511:1995 quy định 14 về cấp độ nhám dựa trên thông số Ra và Rz, được thể hiện cụ thể, rõ ràng trong bảng dưới đây:

| Chất lượng bề mặt | Cấp độ nhám | Ra (µm) | Rz (µm) | Chiều dài chuẩn L (mm) |

| Thô | 1 | Từ 80 đến 40 | Từ 320 đến 160 | 8 |

| 2 | Dưới 40 đến 20 | Dưới 160 đến 80 | ||

| 3 | 20 – 10 | 80 – 40 | ||

| 4 | 10 – 5 | 40 – 20 | 2.5 | |

| Bán tinh | 5 | 5 – 2.5 | 20 – 10 | |

| 6 | 2.5 – 1.25 | 10 – 6.3 | 0.8 | |

| 7 | 1.25 – 0.63 | 6.3 – 3.2 | ||

| Tinh | 8 | 0.63 – 0.32 | 3.2 – 1.6 | |

| 9 | 0.32 – 0.16 | 1.6 – 0.8 | 0.25 | |

| 10 | 0.16 – 0.08 | 0.8 – 0.4 | ||

| 11 | 0.08 – 0.04 | 0.4 – 0.2 | ||

| Siêu tinh | 12 | 0.04 – 0.02 | 0.2 – 0.1 | |

| 13 | 0.02 – 0.01 | 0.1 – 0.05 | 0.08 | |

| 14 | 0.01 – 0.005 | 0.05 – 0.025 |

Theo đó, trị số của Ra và Rz càng nhỏ thì bề mặt chi tiết càng nhẵn. Do đó, tùy thuộc vào từng yêu cầu cụ thể về đặc tính kết cấu và chất lượng bề mặt để lựa chọn trị số Ra và Rz phù hợp. Yêu cầu trị số độ nhám càng nhỏ thì độ chính xác kích thước chi tiết càng cao.

Vì sao nên quan tâm đến độ nhám bề mặt

Quan tâm đến độ nhám bề mặt trong quá trình gia công CNC là vô cùng quan trọng vì nó ảnh hưởng trực tiếp đến chất lượng và hiệu suất của sản phẩm cuối cùng. Dưới đây là một số lý do vì sao độ nhám bề mặt trong gia công CNC là quan trọng:

- Chất lượng sản phẩm: Độ nhám bề mặt ảnh hưởng đến độ chính xác và chất lượng của sản phẩm. Nếu bề mặt không mịn màng, có thể dẫn đến sự không đồng đều và lỗ hổng, ảnh hưởng đến khả năng sử dụng và thẩm mỹ của sản phẩm.

- Độ bền: Bề mặt có độ nhám tốt hơn có thể giúp cải thiện độ bền của sản phẩm. Một bề mặt nhám có thể giảm bớt áp lực tập trung và góp phần vào khả năng chống mài mòn, gia tăng tuổi thọ của sản phẩm.

- Hiệu suất làm việc: Trong một số ứng dụng, đặc biệt là trong các lĩnh vực y tế, công nghiệp hàng không và hàng không vũ trụ, độ nhám bề mặt cực kỳ quan trọng. Các bề mặt mịn màng giúp giảm ma sát và cải thiện hiệu suất làm việc của các chi tiết máy.

- Chuẩn xác kỹ thuật: Trong một số ứng dụng yêu cầu chuẩn xác rất cao, độ nhám bề mặt trở thành một yếu tố quyết định. Các sản phẩm như các linh kiện máy tính, các bộ phận của thiết bị y tế và các linh kiện chính xác khác đều đòi hỏi một độ nhám bề mặt cực kỳ cao.

Xem thêm: Phần mềm SolidCAM: Những tính năng và ưu điểm nổi bật của phần mềm

Phương pháp kiểm tra độ nhám bề mặt

Hiện nay, các đơn vị gia công cơ khí thường sử dụng ba phương pháp kiểm tra độ nhám bề mặt CNC sau:

1. Phương pháp so sánh mẫu

Đây là phương pháp kiểm tra độ nhám bề mặt được thực hiện thông qua việc quan sát bằng mắt hoặc tìm dò, căn cứ vào chi tiết gia công được so sánh với mẫu bề mặt tiêu chuẩn. Tuy nhiên ngày nay, phương pháp này không còn được sử dụng nhiều như trước. Bởi lẽ, để thực hiện phương pháp này thì mẫu so sánh và chi tiết gia công phải có cùng vật liệu và phương pháp gia công. Quá trình tìm dò sẽ được thực hiện với miếng nhỏ bằng đồng, sẽ thuận lợi hơn khi người quan sát nhìn đúng góc chiếu của ánh sáng và sử dụng kính lúp.

2. Sử dụng thiết bị đo độ nhám bề mặt CNC

Máy đo độ nhám thường thực hiện quá trình đo bằng phương pháp cắt tìm dò, từ đó ghi lại sự mấp mô của bề mặt bằng một đầu dò có độ nhạy cao. Khi đó, một đầu kim của máy sẽ dò trên bề mặt của chi tiết cần đo. Khi ta cho chi tiết dịch chuyển với tốc độ nhất định, đầu dò kim sẽ di chuyển theo chiều vuông góc với bề mặt chi tiết. Vì bề mặt thường có những mấp mô và độ nhạy đầu dò cao nên đường biên dạng của bề mặt chi tiết sẽ được ghi lại dưới dạng biểu đồ tương ứng. Căn cứ vào biểu đồ này mà chúng ta có thể xác định được độ nhám của bề mặt chi tiết.

3. Sử dụng máy đo quang học

Ngoài ra, sử dụng máy đo quang học cũng là một trong những phương pháp kiểm tra độ nhám bề mặt được sử dụng nhiều nhất hiện nay. Để xác định độ nhám bề mặt CNC, ánh sáng sẽ được sử dụng bằng cách chiếu tia laser lên bề mặt. Sau đó, tiến hành kiểm tra cường độ ánh sáng phản xạ để cho ra kết quả độ nhám. Bởi lẽ, độ nhám bề mặt liên quan đến khả năng tán xạ ánh sáng. Vì vậy, ánh sáng bị phân tán càng nhiều, cường độ phản xạ càng thấp thì bề mặt càng nhám.

Cách cải thiện độ nhám bề mặt CNC trong gia công cơ khí

Trong quá trình gia công cơ khí, độ nhám về mặt CNC thường bị ảnh hưởng bởi hệ thống máy CNC, chế độ cắt và dụng cụ cắt. Do đó, để có thể cải thiện độ nhám, tăng độ hoàn thiện cho bề mặt gia công, chúng ta có thể thực hiện những cách sau:

- Giảm rung động và độ đảo của dụng cụ cắt.

- Giảm bước tiến dao, tăng tốc độ cắt.

- Sử dụng dầu tưới nguội trong quá trình cắt.

- Dùng dụng cụ cắt chất lượng cao, phù hợp.

- Đảm bảo quá trình thoát phoi nhanh chóng, trơn tru.

- Lựa chọn đường chạy dao, phương pháp cắt phù hợp.

Việc tuân thủ các tiêu chuẩn độ nhám bề mặt CNC trong quá trình gia công không chỉ đảm bảo chất lượng sản phẩm mà còn tăng cường hiệu suất và tính cạnh tranh của doanh nghiệp trên thị trường. Bằng cách duy trì và kiểm soát độ nhám bề mặt, các doanh nghiệp có thể đạt được sự hài lòng cao từ phía khách hàng và đồng thời xây dựng uy tín trong ngành công nghiệp gia công cơ khí.

Để mua hàng, tư vấn, giải đáp các thắc mắc chi tiết hơn về giá máy CNC Taikan chất lượng cao, hãy liên hệ ngay với chúng tôi để được hỗ trợ nhanh nhất.

NHÀ PHÂN PHỐI CHÍNH THỨC THƯƠNG HIỆU TAIKAN TẠI VIỆT NAM

- Trụ Sở Chính TLT – Hồ Chí Minh

354 Quốc Lộ 1A, P. Bình Hưng Hòa B, Q. Bình Tân, Tp. Hồ Chí Minh

- Chi Nhánh TLT – Hà Nội

Km 6 Võ Văn Kiệt, Thôn Đoài, X. Nam Hồng, H. Đông Anh, Thủ đô Hà Nội

- Chi nhánh TLT – Bắc Ninh

Đ. Lê Thái Tổ, P. Võ Cường, TP. Bắc Ninh (Kế bên Honda, đối diện Toyota)

- Hotline: 1900.98.99.06