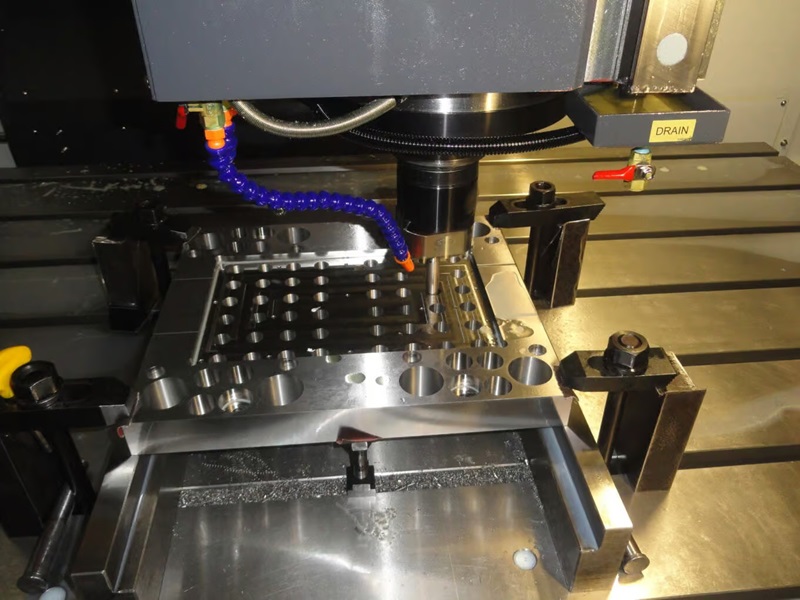

Dung sai gia công CNC là một khái niệm quan trọng trong mà người làm trong lĩnh vực gia công cơ khí chính xác cần nắm rõ, đặc biệt là khi chúng ta muốn đạt được độ chính xác cao trong sản xuất. Trong bài viết này, chúng ta sẽ cùng tìm hiểu về dung sai gia công CNC chi tiết từ A-Z, giúp bạn hiểu rõ hơn về ảnh hưởng của dung sai đối với chất lượng sản phẩm và cách quản lý dung sai hiệu quả.

Dung sai gia công CNC là gì?

Dung sai gia công CNC là là sự chênh lệch giữa kích thước hoặc hình dạng thực tế của sản phẩm gia công và kích thước hoặc hình dạng mong muốn. Việc này có thể xảy ra do nhiều yếu tố như độ chính xác của máy CNC, độ chính xác của dụng cụ cắt, và ảnh hưởng của các yếu tố nhiệt độ, độ ẩm trong quá trình gia công.

Dung sai gia công CNC biểu hiện độc chính xác của giá trị đo được yêu cầu bởi các bộ phận gia công CNC, thường bắt đầu bằng ký hiệu ± . Chúng đóng vai trò quan trọng trong việc đảm bảo chất lượng của sản phẩm cuối cùng. Nó ảnh hưởng trực tiếp đến sự chính xác, đồng đều và đồng nhất của các chi tiết gia công. Việc kiểm soát dung sai là một thách thức đối với các doanh nghiệp gia công CNC, và họ thường áp dụng các phương pháp kiểm soát chất lượng như kiểm tra chất lượng liên tục, sử dụng dụng cụ đo đạc chính xác, và duy trì điều kiện môi trường ổn định trong quá trình gia công.

Quản lý dung sai gia công CNC không chỉ giúp nâng cao chất lượng sản phẩm mà còn giảm thiểu lãng phí và tăng cường hiệu suất sản xuất. Điều này đặc biệt quan trọng trong những lĩnh vực yêu cầu độ chính xác cao như công nghiệp hàng không, ô tô, y học,…

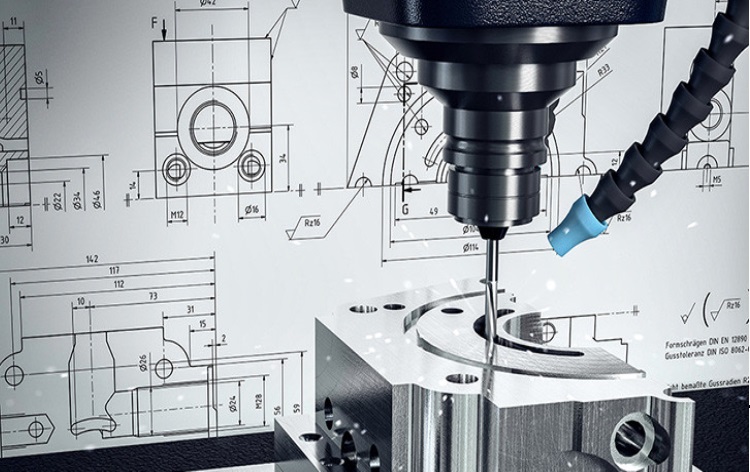

Cách tính toán và biểu thị dung sai gia công CNC

Trước hết, chúng ta cần tìm hiểu các thuật ngữ liên quan nhằm hỗ trợ tốt hơn trong quá trình tính toán và biểu thị dung sai gia công CNC.

Kích thước cơ bản

Thông thường, trong bản thiết kế thường sẽ đề cập đến kích thước cơ bản của phôi. Trên thực tế quá trình sản xuất sẽ tạo ra mức độ dung sai nhất định. Đó là lý do vì sao các nhà sản xuất và thiết kế lựa chọn kích thước cơ bản để tính độ lệch xảy ra trong quá trình sản xuất.

Kích thước thực tế

Đây là kích thước của sản phẩm sau khi đã kết thúc quá trình gia công. Trong khi kích thước cơ bản chỉ nằm ở những giá trị lý thuyết thì kích thước thực tế lại biểu thị hiện thực thực tế của phần sản phẩm đã hoàn thiện. Mặc dù rất khó để có thể làm cho kích thước cơ bản giống với kích thước thực tế, nhưng những nhà sản xuất vẫn luôn nỗ lực để đưa hai giá trị này càng gần nhau càng tốt.

Độ lệch

Độ lệch chính là mức độ chênh lệch của kích thước tối đa so với kích thước cơ bản. Có hai loại kích thước tối đa cho phép đó là giới hạn dưới và giới hạn trên. Từ đó sẽ tạo ra hai loại sai lệch kết quả là sai lệch dưới và sai lệch trên. Quá trình tính toán những sai lệch này khá dễ dàng:

- Độ lệch dưới = Giới hạn dưới – Kích thước cơ bản.

- Độ lệch trên = Giới hạn trên – Kích thước cơ bản.

Hạn mức

Phần giới hạn là kích thước tối thiểu và tối đa được phép của bộ phận. Kích thước tối thiểu được gọi là giới hạn dưới, trong khi đó kích thước tối đa được gọi là giới hạn trên. Khi kích thước thực tế của bộ phận nằm ngoài giới hạn trên và giới hạn dưới, bộ phận đó thường sẽ không thể sử dụng được và nhanh chóng bị loại bỏ.

Mốc chuẩn

Mốc chuẩn là một mặt phẳng tưởng tượng hoặc một đường thẳng được chọn ngẫu nhiên làm điểm tham chiếu cho công cụ đo lường. Khái niệm mốc chuẩn cũng thường được dùng trong nhiều loại vùng dung sai và kích thước hình học.

Số thập phân

Trong quá trình gia công CNC có độ chính xác cao, dung sai gia công CNC thường xảy ra với số lượng rất nhỏ. Giá trị của dung sai trong gia công thấp đến mức cần sử dụng số thập phân để đo lường. Trên thực tế, số lượng vị trí thập phân cao hơn đồng nghĩa với độ chính xác cao hơn và dung sai chặt chẽ hơn.

Để hiểu rõ hơn, chúng ta lấy quy trình sản xuất A với dung sai gia công CNC ±0,3”, B với dung sai ±0,2”, C với dung sai ±0,1” và D với dung sai ±0,01”. Xét về độ chính xác, D chính là quy trình có độ chính xác cao nhất, tiếp theo đó mới đến C, B và A.

Yêu cầu vật liệu tối thiểu và tối đa

Điều kiện vật liệu tối thiểu (LMC) xảy ra khi phân đoạn hoặc tính năng của phôi chứa một lượng vật liệu ít ở tất cả vị trí. Ví dụ về vật liệu tối thiểu có thể là chốt nhỏ nhất trong phôi hoặc lỗ có kích thước lớn nhất.

Còn điều kiện vật liệu tối đa (MMC) xảy ra khi phân đoạn hoặc tính năng của phôi chứa lượng vật liệu tối đa ở tất cả vị trí. Ví dụ về MMC có thể là chốt lớn nhất trong phôi hoặc lỗ có kích thước nhỏ nhất. Sự xuất hiện của vật liệu tối đa cung cấp dung sai bổ sung để làm việc.

Thông thường, việc sử dụng vật liệu tối thiểu và tối đa quyết định đến độ hở phù hợp cho cụm lắp ráp. Việc chuyển từ MMC sang LMC cho phép dung sai cho phép lớn hơn trong khu vực phôi gia công, còn được gọi là dung sai cộng thêm. Việc tính toán và biểu thị dung sai gia công CNC thường dựa vào mức độ thấp hơn của vật liệu thực tế so với vật liệu tối đa. Do đó, dung sai cộng thêm = MMC – Kích thước thực tế.

Do kích thước thực tế thấp nhất có thể sẽ là giới hạn của LMC, vì vậy dung sai tối đa sẽ là: Dung sai tiền thưởng (tối đa) = MMC – LMC.

Tính dung sai

Để tính dung sai gia công, cần yêu cầu giới hạn dưới và giới hạn trên của quy trình. Chúng ta thường xem xét dựa trên một vít có đường kính thực tế là 10mm, có phương sai chấp nhận trong khoảng:

- Giới hạn dưới: 8mm

- Giới hạn trên: 12mm

Dung sai của quá trình gia công sẽ là:

- Dung sai (t) = Giới hạn trên – Giới hạn dưới

- t = 12 – 8 = 4mm

Đôi khi, các giới hạn thường được mô tả dưới dạng biến thiên, chẳng hạn như 10 ± 0,2mm. Trong trường hợp này, giới hạn trên và dưới có thể được tính bằng cách cộng và trừ biến thể tương ứng.

Tầm quan trọng của dung sai gia công

Dung sai gia công CNC đóng vai trò quan trọng và ảnh hưởng đến chất lượng và độ chính xác của sản phẩm cuối cùng. Dung sai có thể được hiểu là sự chênh lệch giữa kết quả gia công thực tế và giá trị mong muốn. Việc kiểm soát dung sai trong quá trình gia công CNC đặt ra những yêu cầu cao về kỹ thuật và chất lượng sản phẩm.

Một trong những tầm quan trọng của dung sai là đảm bảo tính chính xác của sản phẩm. Khi dung sai được kiểm soát chặt chẽ, sản phẩm sẽ đáp ứng được yêu cầu kỹ thuật và đặc điểm kỹ thuật quy định. Điều này đặc biệt quan trọng trong các ngành công nghiệp đòi hỏi sự chính xác cao như hàng không, ô tô, y tế và nhiều lĩnh vực khác.

Ngoài ra, dung sai còn ảnh hưởng đến hiệu suất và độ tin cậy của sản phẩm. Khi dung sai lớn, có thể dẫn đến việc sản phẩm không đạt được hiệu suất mong muốn hoặc có thể gây ra sự cố trong quá trình sử dụng. Do đó, việc kiểm soát dung sai không chỉ giúp nâng cao chất lượng sản phẩm mà còn đảm bảo tính ổn định và đáng tin cậy của chúng.

Cuối cùng, tầm quan trọng của dung sai trong gia công CNC còn thể hiện qua việc giảm thiểu lãng phí và tăng tính hiệu quả trong quá trình sản xuất. Khi dung sai được kiểm soát chặt chẽ, ít sản phẩm bị loại bỏ do lỗi sản xuất, giảm thiểu thất thoát nguyên vật liệu và tăng cường năng suất sản xuất.

Các loại dung sai gia công CNC

Dung sai gia công CNC được thể hiện dựa trên nhiều cách khác nhau, do hình dạng khác nhau của các loại quy trình gia công khác nhau và các bộ phận.

Dung sai giới hạn

Giới hạn dung sai là một biểu thức phổ biến khác của dung sai trong gia công CNC và các phương pháp sản xuất khác. Đặc biệt, dung sai giới hạn không sử dụng ngôn ngữ ký hiệu “±” hoặc “+”, “-”. Thay vì sử dụng kích thước cơ bản và làm cho kích thước thực tế phù hợp với phương sai cho phép của kích thước cơ bản, yêu cầu duy nhất là làm cho bộ phận nằm trong giới hạn được cung cấp.

Dung sai giới hạn không cần tính toán và rất dễ sử dụng. Khi dung sai giới hạn được mô tả trong biểu đồ thì giới hạn dưới được nêu dưới giới hạn trên và trên kích thước cụ thể và giới hạn trên được nêu trên kích thước cụ thể. Ví dụ về việc sử dụng dung sai giới hạn là gia công ống có đường kính từ 9-11mm, thay vì yêu cầu ống có đường kính từ 10 ± 1mm.

Mặc dù dung sai giới hạn sử dụng biểu thức khác với dung sai song phương, tuy nhiên kết quả của bộ phận giống nhau. Sự khác biệt chỉ đến ở mức độ dễ dàng mà người đọc bản thiết kế hiểu được các tiêu chí thiết kế.

Dung sai đơn phương

Dung sai đơn phương là phương sai cho phép chỉ có thể xảy ra theo một hướng. Kích thước cơ bản của thành phần giống như giới hạn dưới hoặc giới hạn trên và dung sai chỉ có thể là dương hoặc âm chứ không phải cả hai. Ví dụ như một đường ống có đường kính 10mm với dung sai đơn phương là +1mm thì kích thước cơ bản và giới hạn dưới của quy trình sẽ là 10mm. Giới hạn trên trong trường hợp này sẽ là 11mm. Tất cả các bộ phận được chấp nhận phải nằm trong phạm vi này và bất kỳ bộ phận nào nhỏ hơn giá trị cơ bản là 10mm sẽ bị loại bỏ.

Nếu một đường ống có đường kính 10mm với dung sai đơn phương là -1mm, thì cả kích thước cơ bản và giới hạn trên của quy trình là 10mm. Trong trường hợp này, giới hạn dưới sẽ là 9mm. Các bộ phận được sản xuất nằm trong phạm vi này và tất cả các bộ phận thậm chí lớn hơn so với giá trị cơ bản là 10mm sẽ bị từ chối.

Xem thêm: Tiêu chuẩn độ nhám bề mặt CNC trong gia công cơ khí chính xác

Dung sai song phương

Khác so với dung sai đơn phương, dung sai song phương cho phép thay đổi theo hai hướng. Kích thước cơ bản của thành phần nằm giữa giới hạn dưới và trên và giá trị của dung sai có thể là cả âm và dương. Nếu có thay đổi theo cả hai hướng thì dung sai hai bên được đề cập là ±0,x mm. Trong trường hợp có sự thay đổi không cân xứng, dung sai hai bên có thể được ghi là +0,x mm và -0,y mm.

Ví dụ, nếu có một đường ống có đường kính 10mm và dung sai hai bên là ±1mm, kích thước cơ bản là 10mm, giới hạn trên sẽ là 11mm và giới hạn dưới sẽ là 9mm. Tất cả các phần từ 9-11mm sẽ được chấp nhận. Do đó, phần thực tế có thể nhỏ hoặc lớn hơn phần dự định cơ bản.

Dung sai biên dạng

Bên cạnh đó, dung sai biên dạng cũng là loại dung sai gia công CNC khá phổ biến. Loại dung sai này liên quan đến độ cong của mặt cắt ngang của bộ phận. Biểu tượng của dung sai biên dạng là hình bán nguyệt nằm trên đường kính mặt cắt ngang của nó.

Đường biên dạng là đường chạy dọc theo mặt cắt ngang của phôi. Phạm vi dung sai cấu hình ngụ ý rằng đường cong của đường này phải nằm trong phương sai chấp nhận được. Giá trị này được đo bằng đơn vị mm hoặc inch.

Dung sai vị trí

Loại dung sai này cũng tương tự như dung sai định hướng. Dung sai vị trí trong gia công CNC đề cập đến sự thay đổi vị trí của các tính năng cụ thể của phôi. Để đo lường sự dịch chuyển, một đường tham chiếu được gọi là đường chuẩn được sử dụng. Vị trí dự định của tính năng được gọi là vị trí thực của nó.

Dung sai định hướng

Dung sai định hướng là sự thay đổi của phôi so với dạng tham chiếu. Mặt phẳng tham chiếu hoặc biểu mẫu được sử dụng để kiểm tra các phương sai tương đối hay còn được gọi là mốc chuẩn. Đo dung sai định hướng được thực hiện liên quan đến độ vuông góc của phôi hoặc độ góc của nó. Ngay cả khi đó sự thay đổi góc, dung sai hướng cũng được đo bằng inch hoặc mm, thay vì độ.

Dung sai hình dạng

Đây là loại dung sai gia công CNC liên quan đến các tính năng vật lý của phôi như độ tròn, độ thẳng, độ phẳng. Các dung sai được đo bằng inch hoặc mm, bằng các công cụ đo lường như thước cặp, đo chiều cao,…

Yếu tố ảnh hưởng đến dung sai gia công cơ khí

Dung sai gia công CNC thường bị ảnh hưởng bởi những yếu tố sau:

1. Khả năng gia công của máy CNC

Một trong những yếu tố hàng đầu ảnh hưởng đến dung sai gia công cơ khí chính là khả năng gia công của máy. Những yếu tố như độ chính xác về vị trí, độ cứng của máy, độ lặp lại và độ chính xác tổng thể của quy trình.

2. Lựa chọn vật liệu

Tùy theo từng loại vật liệu mà chúng có đặc tính khác nhau trong quá trình gia công. Do đó, quá trình lựa chọn vật liệu đóng vai trò vô cùng quan trọng trong việc xác định dung sai gia công CNC. Theo đó, vật liệu cứng có thể có những yêu cầu thông số và dụng cụ cắt chính xác hơn nhằm duy trì được dung sai mong muốn.

3. Thông số cắt

Bên cạnh đó, người vận hành cũng cần tối ưu thông số như tốc độ tiến dao, tốc độ cắt, độ sâu cắt,… có thể ảnh hưởng đến độ bóng bề mặt của bộ phận gia công và độ chính xác về kích thước. Việc điều chỉnh thông số cắt dựa trên vật liệu và hình dáng của bộ phận, đây là việc làm rấy quan trọng nhằm duy trì dung sai mong muốn.

4. Dụng cụ cắt

Việc lựa chọn dụng cụ cắt và cố định phôi hiệu quả sẽ ảnh hưởng đáng kể đến độ chính xác về kích thước và độ bóng bề mặt của bộ phận gia công. Khi đảm bảo đồ gá chắc chắn, công cụ được bảo trì tốt sẽ giúp cho quá trình gia công diễn ra nhanh chóng và đạt được dung sai chặt chẽ.

5. Yếu tố môi trường

Ngoài ra, yếu tố môi trường như độ ẩm, độ rung và nhiệt độ có thể ảnh hưởng đến quá trình gia công. Những yếu tố này có thể gây ra hiện tượng co lại hoặc giãn nở của vật liệu, sự mất ổn định hoặc độ lệch của dụng cụ, từ đó dẫn đến sai lệch so với dung sai gia công CNC mong muốn.

Cách đảm bảo dung sai gia công CNC hiệu quả

Để đảm bảo dung sai trong quá trình gia công CNC, bạn có thể thực hiện một số biện pháp nhằm tạo ra sản phẩm chất lượng cao. Dưới đây là một số cách để tối ưu hóa dung sai trong gia công CNC:

Kiểm soát vật liệu:

– Đảm bảo vật liệu sử dụng đạt chất lượng và đúng quy cách kỹ thuật.

– Kiểm tra kích thước và tính chất vật liệu trước khi bắt đầu gia công.

Kiểm soát máy móc và thiết bị:

– Bảo dưỡng máy móc định kỳ để đảm bảo hoạt động ổn định.

– Thường xuyên kiểm tra và hiệu chuẩn các thiết bị đo đạc.

Xem thêm: Tìm hiểu 3 phần mềm mô phỏng CNC phổ biến nhất hiện nay

Lập kế hoạch công cụ:

– Chọn công cụ cắt và dụng cụ phù hợp với công việc cụ thể.

– Đảm bảo dao cắt sắc bén và được bảo dưỡng đúng cách.

Kiểm soát quy trình gia công:

– Thiết lập thông số gia công chính xác và tuân thủ chúng.

– Kiểm soát tốc độ cắt, dòng chảy nước làm mát, và các yếu tố quyết định khác.

Kiểm soát nhiệt độ và môi trường:

– Kiểm soát nhiệt độ xung quanh máy gia công để tránh dao cắt và vật liệu mở rộng/khó co.

– Đảm bảo môi trường làm việc ổn định để tránh ảnh hưởng đến chất lượng sản phẩm.

Kiểm tra định kỳ:

– Thực hiện kiểm tra định kỳ để đảm bảo rằng quá trình gia công vẫn duy trì chất lượng.

– Kiểm tra mẫu ngẫu nhiên để xác định dung sai và điều chỉnh nếu cần thiết.

Quản lý dữ liệu sản xuất:

– Ghi chép và lưu trữ dữ liệu sản xuất để có thể xác định các vấn đề nhanh chóng.

– Sử dụng phần mềm quản lý sản xuất để theo dõi quy trình gia công và dung sai.

Đào tạo nhân viên:

– Đào tạo nhân viên về kỹ thuật làm việc với máy CNC và quy trình kiểm soát chất lượng.

– Tạo ra hướng dẫn làm việc chi tiết và đảm bảo mọi người đều hiểu và tuân thủ.

Trên đây là những thông tin hữu ích giúp mang đến cho bạn cái nhìn toàn diện về dung sai gia công CNC chi tiết, từ khái niệm cơ bản đến ứng dụng thực tế. Hy vọng rằng thông qua nội dung này, bạn sẽ có kiến thức sâu sắc hơn về tầm quan trọng của dung sai trong quá trình sản xuất và cách áp dụng hiệu quả trong ngành công nghiệp gia công CNC. Nếu đang có nhu cầu đầu tư máy CNC Taikan chất lượng cao, giá rẻ, hãy liên hệ ngay với chúng tôi để được hỗ trợ nhanh chóng!

NHÀ PHÂN PHỐI CHÍNH THỨC THƯƠNG HIỆU TAIKAN TẠI VIỆT NAM

- Trụ Sở Chính TLT – Hồ Chí Minh

354 Quốc Lộ 1A, P. Bình Hưng Hòa B, Q. Bình Tân, Tp. Hồ Chí Minh - Chi nhánh Gia Công TLT – Hồ Chí Minh

356/1 Quốc Lộ 1A, P. Bình Hưng Hòa B, Q. Bình Tân, Tp. Hồ Chí Minh - Chi Nhánh TLT – Hà Nội

Km 6 Võ Văn Kiệt, Thôn Đoài, X. Nam Hồng, H. Đông Anh, Thủ đô Hà Nội - Chi nhánh TLT – Bắc Ninh

Đ. Lê Thái Tổ, P. Võ Cường, TP. Bắc Ninh (Kế bên Honda, đối diện Toyota) - Hotline: 1900.989.906